デジタル戦略

三菱ケミカルグループでは、デジタル技術とデジタルビジネスモデルを活用し、業務プロセス変革や他部門と協働して価値創造に挑戦しています。変化し続ける市場に迅速かつ柔軟に適応していくことができる「デジタルケミカルカンパニー」として当社グループの競争優位性を確立します。

「デジタルケミカルカンパニー」の実現に向けて

当社グループが掲げるKAITEKIの実現に向けて、変革のカギとなるデジタル戦略をもとに、変化し続ける市場に柔軟に適応できる「デジタルケミカルカンパニー」を当社グループのあるべき姿に定めました。デジタル技術やデジタルビジネスモデルを活用し、業績改善に向けたプロセス変革とそのマネジメントを行っていくことで、グローバルなエクセレントカンパニーになることをめざしています。

具体的には、(1)社内外の環境変化やお客さまの状況をリアルタイムで深く理解し(Hyper Awareness)、(2)データと情報を分析してエビデンスに基づいた意思決定や議論を行うことで(Informed Decision Making)、(3)迅速に行動へ移し、継続的なレビューと改善につなげる(Fast Execution)、というサイクルを回していきます。そのためには従業員一人ひとりが、従来の思考・慣習を変える勇気を持って行動する必要があり、当社グループでは、従業員がそのように行動できる環境や制度の整備を進めています。

デジタル部門に期待される役割はIT環境の整備だけでなく、他部門とともに新たな価値を創出したり、変革を先導したりすることへと重点が移ってきています。より速く顧客課題を解決するため、社会のニーズと最適なソリューションを徹底的に「つなぐ」プロセスにおいてデジタル技術での支援を強化していきます。グループ全体でグローバルに業務変革を進めていけるよう、組織的に海外拠点との連携を強化すると同時に、技術やデータの標準化を進めています。当社グループでは、基幹システムの統合を段階的に進めており、グローバルでの業務改革を進める土台が着実に構築されつつあります。また、ますます進展するデジタル社会やその基盤、私たちのバリューチェーンに関わるサプライヤー、パートナー、お客さまともデジタルでつながり、共創することにより「デジタルケミカルカンパニー」としてのさらなる進化をめざします。

デジタル活用による価値創造

私たちがめざす「デジタルケミカルカンパニー」の姿は、「現場×デジタル」という現場での革新に加え、「経営×事業×現場×デジタル」といった掛け算が不可欠です。こうした掛け算による変革を通じて、新たな価値創出を図っていきます。

現場で日々、真摯に課題に取り組む従業員こそが、当社グループの強みです。現場の従業員一人ひとりが、デジタル技術やデジタルビジネスモデルを活用した働き方を実現する「スマート人材」となることで、非常に大きな価値創出が可能になると考えています。教育基盤の整備、環境整備と市民開発の促進、成果の可視化という好循環を通じて、従業員のモチベーション向上を図りながら、業務改革や働き方改革を加速させています。こうした取り組みにより、業務改革の仕組みが次々と生み出されています。

すぐに効果を生み出せる戦術的改善を行いつつ、「デジタルケミカルカンパニー」の土台(基幹システム・組織・人材)の整備を着々と進めてきており、デジタル戦略が着実に前進しています。

デジタルを活用した業務変革の取り組み

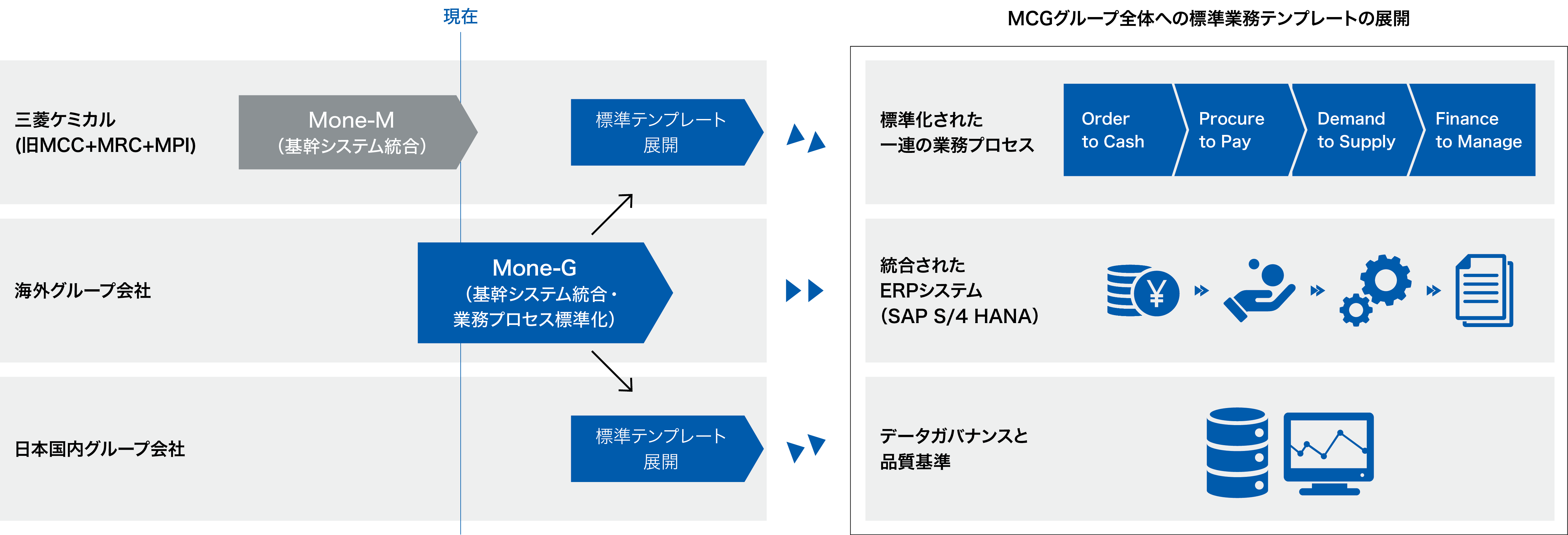

【基幹システム統合プロジェクト「Mone」による業務変革・業務基盤統一の推進】

グローバル全体で業務基盤を統一し、事業の継続的な改善と価値創造を加速させることを目的に、基幹システムおよび業務プロセスの標準化を推進する、グローバルERPシステム統合プロジェクト**「Mitsubishi Chemical Group one enterprise resource planning、通称「Mone(モネ)」**を展開しています。

2025年4月1日には、三菱ケミカル統合以前の旧・三菱化学、旧・三菱レイヨン、旧・三菱樹脂の3社が国内で使用していた基幹システムを統合する**「Mone-M」**が本稼働を開始しました。

併せて、海外グループ会社を対象に、基幹システムの統一と、それに基づく業務プロセスおよびデータの標準化を実施する**「Mone-G」**の展開も進行しています。2024年には4つのパイロット拠点での導入を完了し、現在は標準業務プロセスのブラッシュアップと最終構築を進めています。この標準モデルは海外各拠点へ順次展開予定で、将来的には日本国内への展開も視野に入れています。

従来はグループ各社で異なるシステムを使用していたことから、業務プロセスやデータにばらつきが生じ、グローバル全体での一貫した情報管理や迅速な意思決定が難しい状況にありました。「Mone」の展開により、グループ全体で一元化されたデータの可視化と利活用が進み、経営判断の迅速化・高度化や、部門横断の連携強化が期待されます。さらに、最新技術の活用による業務の自動化、間接コストの抑制、ガバナンス強化などを通じて、グローバル全体での事業運営の最適化にもつなげていきます。

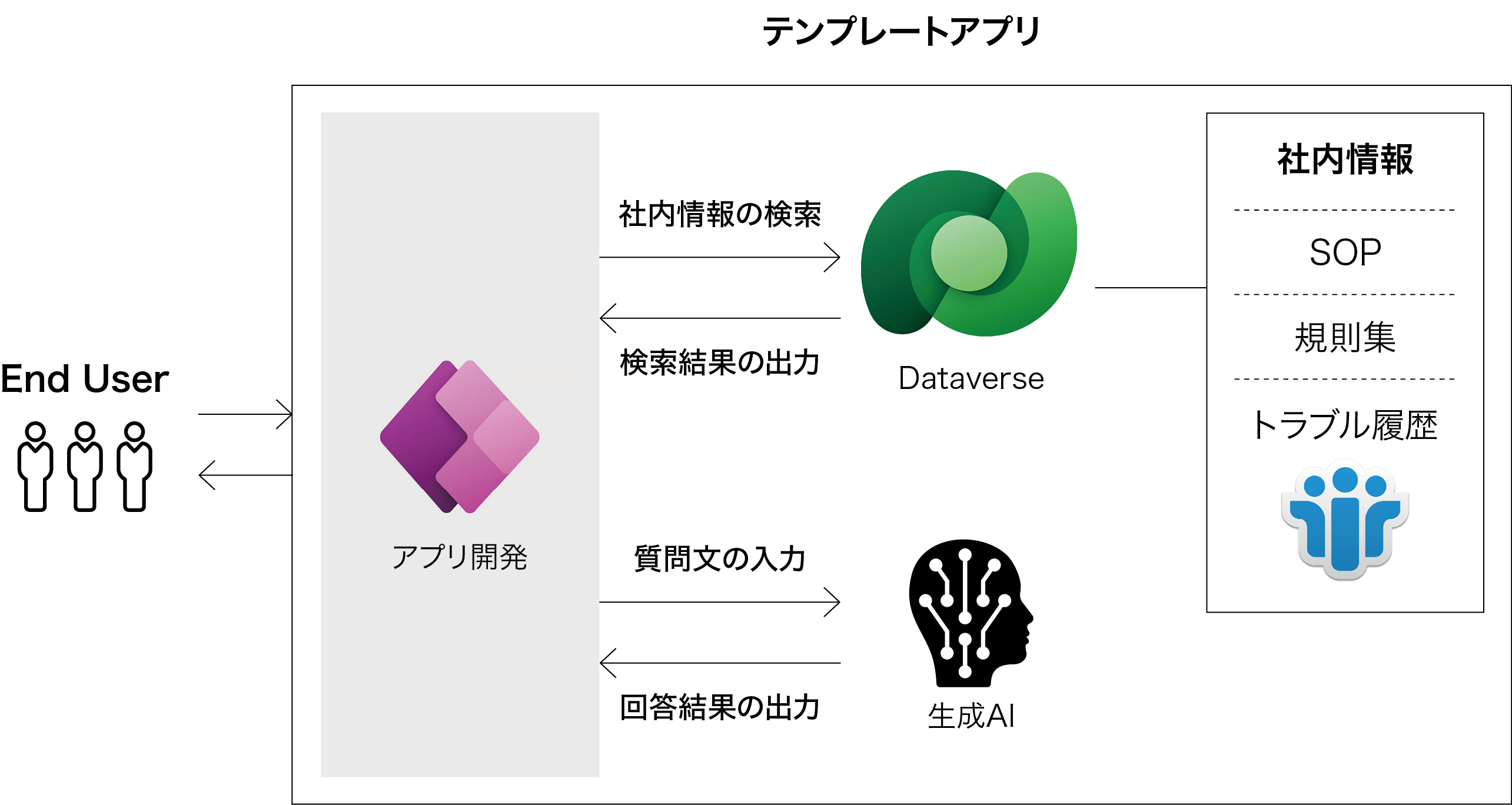

【生成AI時代の社内業務変革を加速する市民開発ソリューション】

三菱ケミカルでは、全社的なデジタルトランスフォーメーション(DX)推進の基盤として、市民開発の裾野を拡げる「Power Platform」の社内利用を進めてきました。**「Azure OpenAI Integration Hub for Power Platform」(通称OIH)**の仕組みを新たに構築し、各現場の課題に迅速・柔軟に応える“生成AI×市民開発”の新たな可能性に取り組んでいます。

OIHは、Power Platform上で動作するシステムやアプリケーションに、必要な生成AI機能をセキュアかつ容易に統合できる社内サービスです。これにより、個別環境を迅速に構築し、技術知識を持たない現場担当者でも生成AIの力を業務に取り込むことが可能となりました。従来は高い知識やコストが必要だったAIアプリ開発を、従業員自身が主体的に取り組める革新的な環境が実現しています。

これまでIT部門や専門ベンダーが多大なコストと手間をかけて個別開発していたこの仕組みも、OIH上では「ガイドブック」「テンプレートアプリ」など標準パッケージを使い、現場主導で迅速に構築できるようになりました。

例えば、膨大なSOP(標準作業手順書)をテキスト化し、「誰もが知りたい手順や概念をAIに即座に問い合わせ、必要情報を抽出提示できる」環境の構築にもつながっています。紙や複数のファイルから時間をかけて目的の情報を探していた工程が大幅に効率化され、ベテラン従業員と同等の知見が新人や未経験者にも早期に行き渡るようになりました。他にも、事業所規則や設備トラブルの履歴、ヒヤリハット・過去の事故事例等をRAG対象としたAIアプリが次々と生まれ、教育やリスクアラートの高度化、問い合わせ対応の効率化など、新たな付加価値を創出しています。

生成AIを誰もが使いこなせる「民主化基盤」として、OIHは現場発の課題解決・業務変革の起点となりつつあります。OIHを通じ、三菱ケミカルは“人を活かし、現場を進化させるDX”を共に推進していきます。

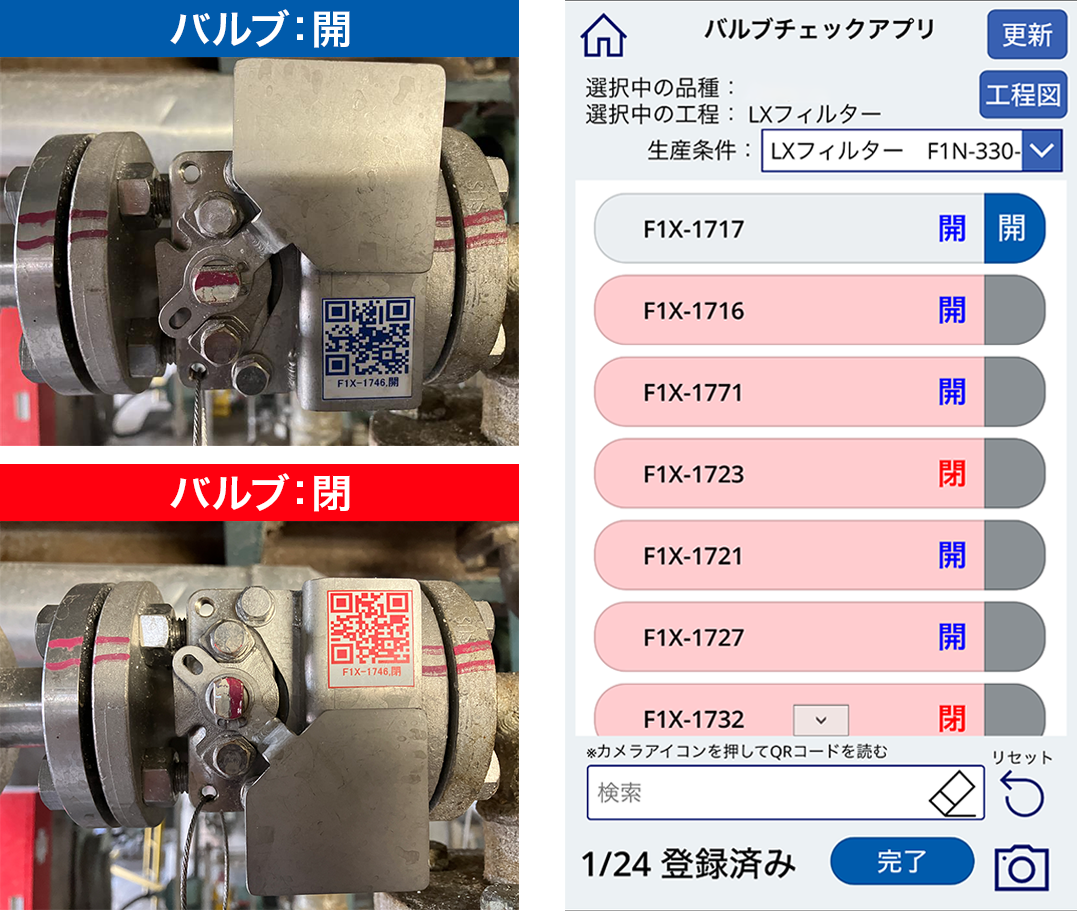

【バルブチェックアプリ導入によるスタートアップトラブルのゼロ化】

三菱ケミカル広島事業所のプラントでは多品種小ロットでの生産を行っており、品種によって生産条件が異なるため、100以上の手動バルブの開閉状態を整えた上で生産を開始する必要があります。従来は、10枚もの紙のチェックリストを用いて膨大な数のチェックを行う必要があったため、全てをチェックし完全な状態にするのに非常に負担がかかっていました。加えて、当該業務を終了した後もチェック抜け等によるトラブル発生を憂慮する心的負担も作業者にはありました。このような状況を打破すべく、バルブの改良を推進してきましたが、対象数が多く高額となるため実行に移せない状況でした。そこで市民開発の一環として製造課が主体となり、専門技術者の力を借りながら、バルブチェックアプリ(電子チェックリスト)を開発しました。バルブにQRコードを付け、それを社用スマートフォンで読み取ることで、誰でも抜けなく全てのバルブの開閉状態を確認できる仕組みと、そのバルブの開閉状態が作業内容や生産条件毎の設定と整合していることを自動的にチェックするアプリを構築しました。このアプリを活用することにより、スタートアップトラブルを撲滅すると共に、作業者の心的負担の軽減を実現しました。

バルブチェックアプリ(イメージ)

【DX技術を活用した九州事業所廃水処理設備能力改善検討】

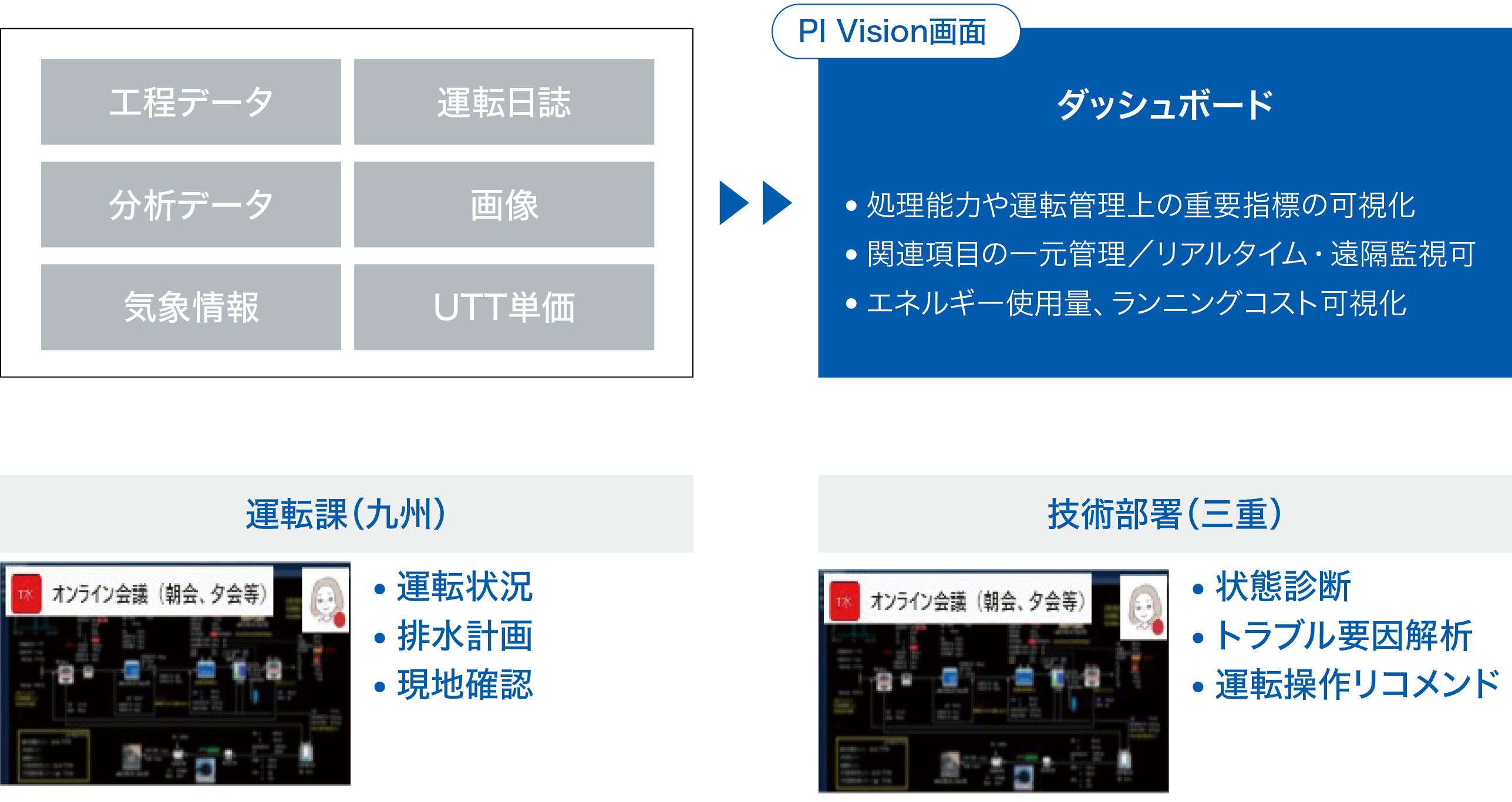

三菱ケミカル九州事業所の廃水処理設備では、処理能力の低下が課題となっていました。この課題を解決するために、DX技術を活用し、既存設備の最適化と運転条件の見直しを行い、改善策の実現に取り組みました。本取り組みでは、まず有機物と酸素のバランス、およびSS(浮遊物質量)のバランスを適切に取ることを目的として必要な計器を導入し、センシング技術を強化しました。この計器により、設備の稼働状況や運転管理上の重要指標を可視化できるようになり、そのデータをダッシュボード上で可視化することで関連項目の一元管理を可能としました。これにより、リアルタイム・遠隔監視が実現し、エネルギー使用量やランニングコストの可視化も可能となりました。

これまではデジタル化(センサー)の不足により状態を正確に把握できず、トラブルの要因解析が困難な中で運転員の経験と勘に頼っていたため、時に対処法を誤っていたこともありました。ダッシュボードを活用することで、現場の状況をリアルタイムで把握できるようになり、運転データに基づく迅速な対応や課題解決が可能になりました。

リモート支援により、運転現場へのタイムリーな助言や具体的な改善が可能となり、運用の実効性が向上しました。その結果、廃水処理設備の処理能力は向上し、運転コストの削減も達成することができました。九州事業所の廃水処理設備はDXモデルプラントとして選定され、同様の技術を他拠点の排水処理設備へ展開していく予定です。

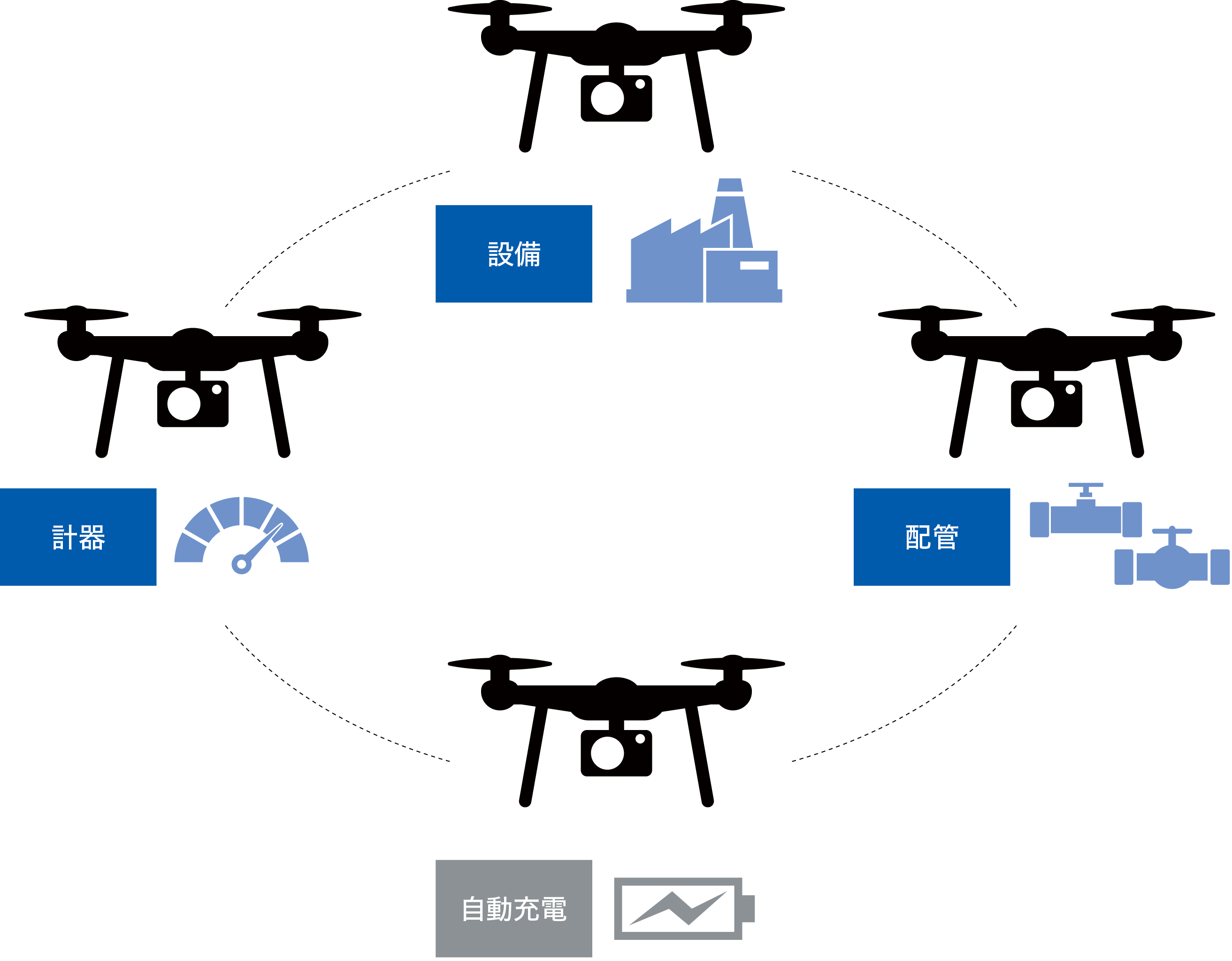

【自動飛行ドローンの技術検証および四日市消防ガイドライン改正への貢献】

運転/設備異常の早期検出のために運転員が毎日実施しているパトロールに対し、効率化・高度化を目指したパトロールの自動化を検討しています。その手段の一つとして、決められた飛行ルートを自動飛行するドローンの活用を目指し、技術検証を行いました。四日市コンビナート内でも稀少な事例のため四日市消防本部と綿密に摺合わせしながらテスト計画を立案・遂行し、自動飛行の安定性/安全性を実証して将来的なパトロール自動化に有効な手段であることを実証しました。